どうやって使うの? [射出成形用]

使い方 [射出成形用]

基本の使い方

基本は計量・射出操作の繰り返し

01射出成形機のシリンダー/スクリューを洗浄する場合は、先行樹脂の成形終了後、

下表の通りに成形条件を設定して、計量・射出を繰り返してください。

02パージ終了後、次材の成形条件に変更し、温度が安定した後、

次材でセルパージを排出します。

成形条件

| 計量 | シリンダー 温度 | スクリュー 回転数 | 背圧 | 射出 速度 |

|---|---|---|---|---|

| 10-30mm | 前材成形時と同じ | 50-70% | 2-10% | 70-99% |

背圧は2%〜10%程度弱く

- 背圧 高過ぎはダメ!

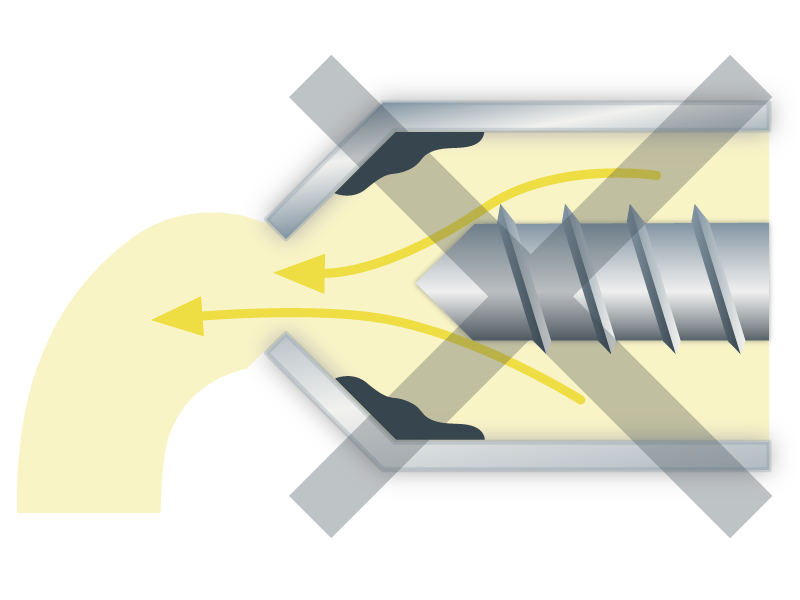

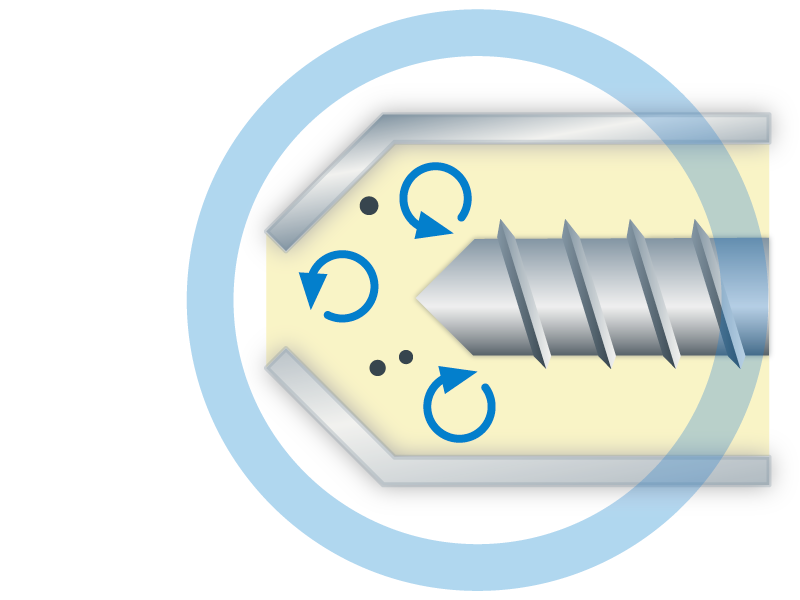

セルパージを使ってのパージは、計量値を小さくし、計量・射出を繰り返すやり方をお勧めしています。

これは、できるだけ樹脂の流れの方向を変えて、デッドスペースに溜まった樹脂を取り残さないためです。

背圧を上げて樹脂を流す、いわゆる「背圧パージ」でも十分効果はありますが、中途半端に弱い圧力でセルパージが漏れてしまうと効果がありません。

- 適正な背圧で

- 計量・射出操作でパージする場合には、セルパージがノズルからあまり漏れないように、背圧は2~10%程度弱くかけてください。

透明樹脂で残留する場合は

成形を続けず、エアショットを!

PC、PMMA、透明ABS などの透明の樹脂では、残留が目立ちやすく、着色した材料では

問題にならないようなごくわずかのセルパージの残留が白い筋として見えることがあります。

このような残留は、成形を続けても容易には取れません。

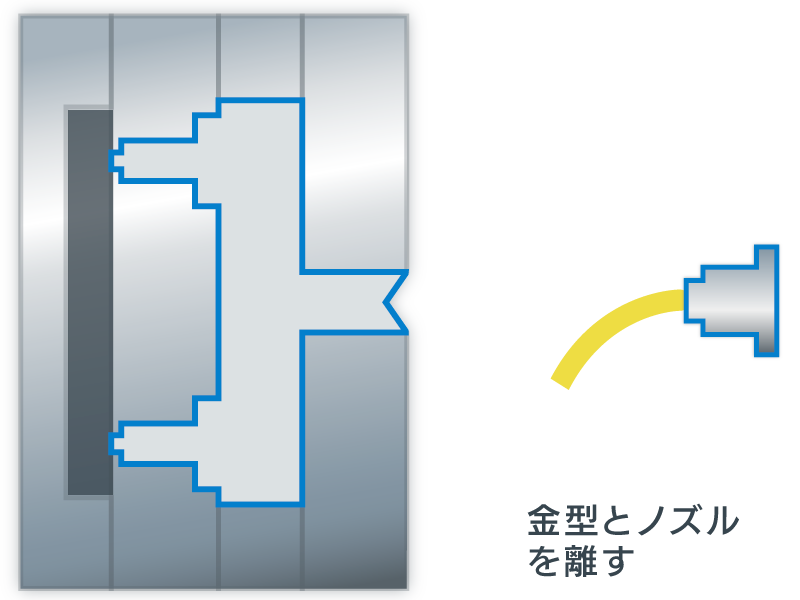

透明樹脂での残留が問題になる場合は、一旦成形を中止し、計量をできるだけ小さくして、金型からノズルを離して計量・射出の操作を繰り返す、エアショットの方法でパージしてください。

ホットランナーの場合も同様に、金型を開いて計量・射出を繰り返して、エアショットで排出してください。

ぐんぐん押し出すセルパージ

[ホットランナー金型も エアショットでパージ(洗浄)できます!] (音声有り)

しゅるしゅる剥がせるセルパージ

[機掃の負荷を低減 メンテナンスが簡単に] (音声有り)

TEL 06-7639-7427

用途別の使い方

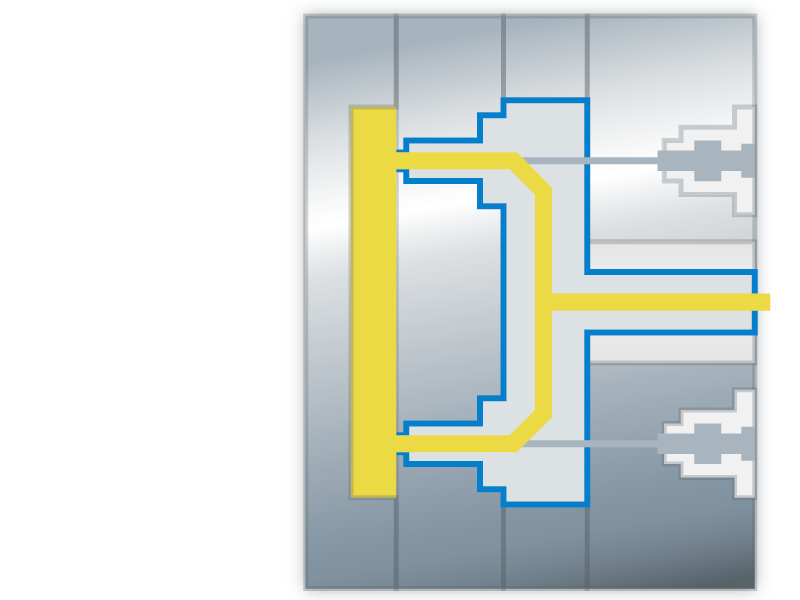

ホットランナーの洗浄

ホットランナー対応グレードで

ホットランナー内の洗浄が可能!

必ず使用樹脂に適したグレードを使用してください。

2通りの方法がありますが、いずれでもセルパージの使用量はほとんど変わりません。

ホットランナーも洗浄するセルパージ (音声有り)

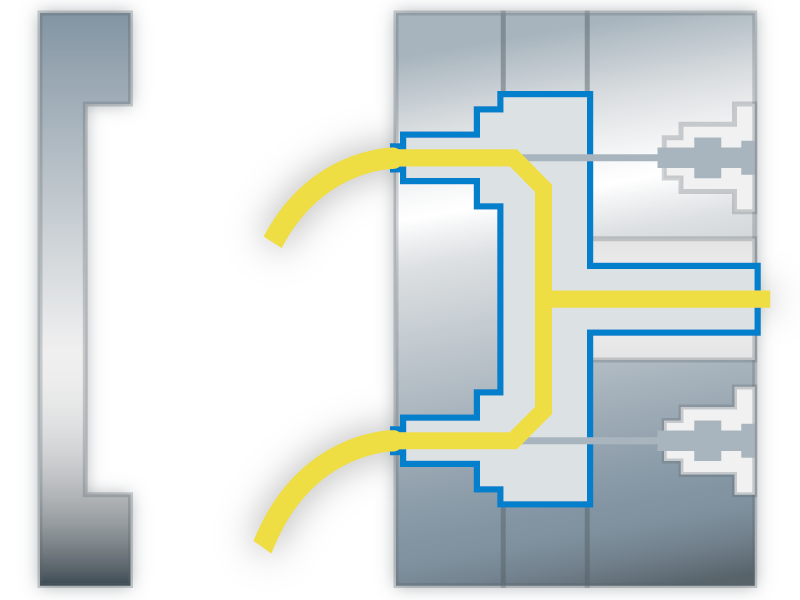

01金型を開いた状態で、セルパージをエアショットする

先行樹脂の成形終了後、下表の通りに成形条件を設定して、計量・射出を繰り返してください。バルブゲート式のホットランナーでは、計量・射出の際、ゲートの開閉を行ってください。

計量を小さくして、ゲートの開閉を多く行うのがより効果的です。

| 計量 | シリンダー 温度 | スクリュー 回転数 | 背圧 |

|---|---|---|---|

| 10-15mm | 前材成形時と同じ | 50-70% | 2-10% |

※ 射出圧力、射出速度は洗浄性にほとんど影響を与えません。

02セルパージを成形する

先行樹脂の成形終了後、セルパージを投入、前材が完全に抜けるまでセルパージを成形してください。セルパージが過充填しないよう、成形条件にはご注意ください。

また、NX-A2 は一般の成形材料よりも脆いので、ボスやリブの多い成形金型では注意が必要です。

/ 対応グレード / NX-VC2, NX-E, NX-A2, NX-P2S, NX-S (, NX-VN2, NX-VK2, AW2)